數控龍門銑床加工中順銑、逆銑的選擇與編(biān)程指令的(de)應用

數控龍門銑床銑削過程中,順(shùn)、逆(nì)兩種銑(xǐ)削方向的選取是一項重要的技術問題,它(tā)的選取對零件的精度及表(biǎo)麵質量有很大的影(yǐng)響。

周銑加工也可劃分為順銑(xǐ)削加(jiā)工和反銑削加工。在(zài)銑(xǐ)削過程中,當銑刀以與(yǔ)工件進給方向相同(tóng)的速(sù)度和(hé)方向切入工件中(zhōng)時,就是順銑削;在銑削(xuē)過程中,刀具以(yǐ)與進(jìn)給方向相反的速度和(hé)方向切入(rù)工件,這樣的(de)銑削方法叫做逆向銑削。

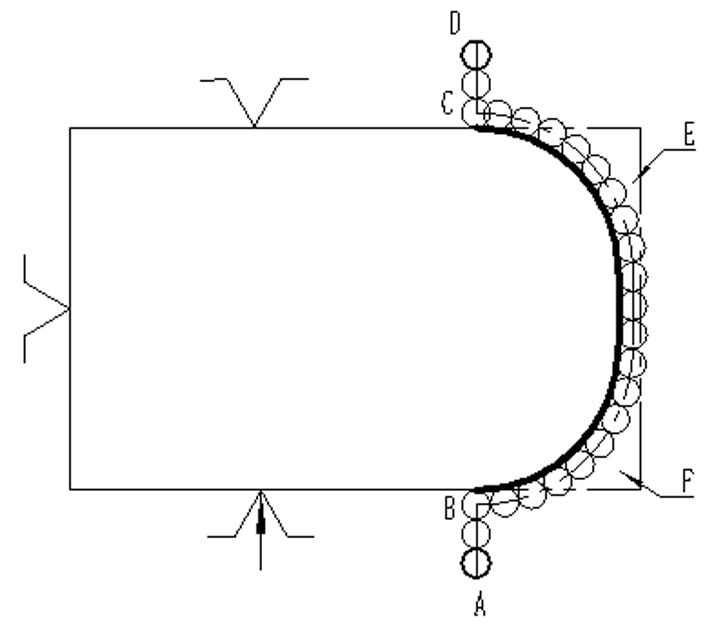

圖 1 順(shùn)銑和逆銑

1 數控龍門銑(xǐ)床順銑和(hé)逆銑的銑削過程分析

1.1 順銑加工的(de)特點

順銑的優點是:從最大切削量到最小切削(xuē)量為(wéi)0,刀片不打滑,刀(dāo)具壽命(mìng)長,加工表麵光潔度好;在順銑時,豎直銑削分力(在圖1中順銑(xǐ)中為(wéi) FN)總(zǒng)是被按壓在工作台上,這有利於將(jiāng)工件定位和夾持在(zài)一起,從而可以更可靠(kào)地夾(jiá)持工件;機床在順銑時功(gōng)耗小。

順銑的缺點是:對有硬(yìng)表麵(miàn)的零件無法(fǎ)進行銑削(xuē);在機床的進給絲杠與(yǔ)螺母(mǔ)之間存在間隙的(de)情況下,數控龍門銑床的(de)進給絲杠會在機床運行中產生擺動。

1.2 逆銑加工(gōng)的特點

逆銑加工的不足之處在於(yú),切削厚度(dù)由零(líng)至(zhì)最大值變化,刀片與工件接觸後不會立即進入金屬層內,而(ér)是(shì)會在工件表麵上滑動一段(duàn)較短的距離,在此期間,劇烈的摩擦會產生較高的熱量,且容易在被加工表麵上形成硬化層,使刀具的耐(nài)久性下降,進而影響(xiǎng)被加工表麵的加工品質;-在反向銑削時,產生豎直向上(shàng)銑削(xuē)分力(在圖1中反向銑削的力 FN),該銑削分力具有將工件抬起並破壞其定位的(de)傾向,該銑削分力包括:機床在逆銑時功耗很高。

逆銑(xǐ)的優點是:可以對有硬表麵的工件進行逆銑;當工作台絲杆螺母(mǔ)進給機構存在間隙時,數控(kòng)龍(lóng)門銑床工作台在加工時不會產生擺動。

1.3 順銑與逆銑時工具的應力分析在圖2中示出(chū),在順銑時,在工具上的工件作用力是這樣的,即,在工具上的作用力是這(zhè)樣的,即,在(zài)順銑時,在工具上的(de)作用力(lì)是這樣的:

在(zài)數(shù)控龍門銑床逆銑過程中,由於刀具上的螺旋槽,工件在刀具上的作用力使刀具有向工件(jiàn)接近的傾向。

圖2銑(xǐ)削時刀具的受力分析

2 數控龍門銑床加工時順銑與逆銑的選擇分析

滾珠絲杠傳動的 CNC機床,其間隙可通過預加載的(de)方法(fǎ)完全(quán)消除。在(zài) CNC機床及具備順銑機構的數控龍門銑床中,優選順銑時的工(gōng)具耐久性高、表麵(miàn)加工品質好、且動力消耗少。但是,在一些特殊的切削(xuē)條件下,需要進行反向切削。因此在選擇順、逆銑削加工方式前,必須對其進行相關性分析(xī)。

在普(pǔ)通銑(xǐ)床上,由於絲杠、螺母副(fù)存(cún)在橫向間隙,為避免工作台偏移,確保銑削加工的順利進行(háng),普遍采用反向銑削加工。但對切削用量少,表麵(miàn)質量要求好的Al-Mg合金,可以采用順銑工藝。

3 數控龍門銑床實例(lì)分析

如圖3所示(shì),是表示一道工序的加工內(nèi)容的說明圖,坯料是正方形的,現在要用 CNC銑床加工出圖中的粗實線外形,請對該加工內容的加工模式進行分析,並指出工具的移動方向。基於前麵的分析,在 CNC機床中優選順銑削法。該零件的加(jiā)工,如果(guǒ)采用順銑法,其(qí)銑刀路徑(jìng)為 D→ C→ B→ A。但是,在實際生產中,經常會(huì)發生“打刀”現象,這是(shì)為(wéi)什麽?。對(duì)其產生的原因進行(háng)了分析。

圖3加工實例

(1)當工具從點 D到 C並沿上述圓(yuán)弧運動時,工具從點 D運動(dòng)到 C。

在加工期間,工具進給從零逐步增加,直到整個工具(jù)周邊被切割。

(2)在刀具的整周上進行切削的情況下,該部(bù)分為順銑(xǐ)加工,但該部分為逆銑加工。

對於要被切斷(duàn)的部件的坯料的(de)一(yī)部分(在圖3中用 E表示),進行逆銑削加(jiā)工,在進行逆銑削(xuē)加工時,根據前述(shù)的(de)分析,刀具趨向於接近工件(jiàn),同樣地,要被切斷的坯料的(de)一部分(fèn)(在圖3中用 E表示(shì)),根據力和反力的(de)特性,也趨向於接(jiē)近刀具。

(3)當工具繼續進行加工(gōng)而圖(tú)3中(zhōng) E所示的部分即將被切掉時,由於 E沒有(yǒu)被支承而趨向於接近工具,因此,在 E被切掉的時刻(kè), E緊密地接近工具,而(ér)工(gōng)具被夾緊,從而產(chǎn)生撞刀。

綜(zōng)合(hé)以上分析,本工藝不應優先使用順銑加工,而應先使用反銑留餘量加(jiā)工(A→ B→ C→ D),然後再使用順銑加(jiā)工(D→ C→ B→ A),以確保在加工中不會產生刀具磨損,並確保工(gōng)件的表麵(miàn)質量。

4 數控龍(lóng)門銑床編程中順銑和(hé)逆銑的選擇

在 NC編程中,通過使用G41 (與選擇順銑削模式時的工具半徑向左補償(cháng)相對應)和G42 (與選擇逆銑削模式時的工具半徑向右補償相對應)代碼,能夠容易地設置這些(xiē)代碼。但編程時(shí)應考慮不同的銑削方式對加工(gōng)餘量的實際影響,以保證工(gōng)件的尺寸精度。立銑刀在切削阻力的作用下,由於刀體、刀(dāo)柄和主軸等部件的剛度不同(tóng),會出現不同程度的彎曲變形(xíng)。在順銑過(guò)程(chéng)中,由於刀具與工件之間存在一定的距離,使刀具的實際加工餘量比理論餘量要大(dà),這就是所謂的“讓刀”和“欠切”;逆銑過程中,刀具傾向(xiàng)於接近工件,使實際加工的餘量比理論餘量小,從而導致“啃刀”和“過切”。當(dāng)刀具直徑較小,刀杆長度較長,剛度較(jiào)小時,這(zhè)種效應更為顯著。因此,實(shí)際加工過程中,采用G41、G42指令進行編程時,必須對刀具半徑補償值進行理論上(shàng)的校正。在G41數控(kòng)係統(tǒng)中,采用較小的刀(dāo)具半徑補償值來消除(chú)“讓刀”餘量;在G42數控係統中,采(cǎi)用較大的刀具半徑補償值來消除“啃刀”餘量。5 結束語

金屬(shǔ)切削加工是一(yī)個複雜的切削過程,切削刀具和被切削材料之間存在著複雜的相互作用,切削用量、刀具材料、刀具幾何角(jiǎo)度、刀(dāo)具(jù)夾具、切削用量(liàng)以及切削液都會對切削(xuē)加工過程造成不同程度(dù)的影響。在特定的數(shù)控龍門銑床加工過(guò)程中,采用不同的銑削方法可以獲得不同的結果。深入(rù)了(le)解(jiě)順、逆銑削加工方式的特點(diǎn),對數控加工和編程有著十分重要的意義。

掃一掃添加微信

掃一掃添加微信